在當今數字化轉型的浪潮中,制造業正經歷著從“制造”向“智造”的深刻變革。企業資源計劃(ERP)系統與制造執行系統(MES)的深度融合,已成為打通信息孤島、實現數據驅動、提升整體運營效率的關鍵路徑。金蝶云星空作為國內領先的企業級云ERP平臺,其與各類MES系統的深度集成對接,為眾多制造企業提供了切實可行的解決方案。本文將通過一個綜合性案例,全面公開其集成服務的核心邏輯、實施路徑與價值成效。

一、 項目背景與挑戰

某中型精密零部件制造企業,在快速發展過程中,面臨著典型的管理痛點:

- 信息斷層:車間生產數據(如工時、進度、質量、設備狀態)依賴手工報表,滯后且易出錯,與金蝶云星空中的計劃、庫存、財務數據脫節。

- 過程黑箱:生產進度不透明,無法實時跟蹤訂單在制情況,導致交期承諾不準,客戶滿意度下降。

- 成本核算粗放:實際物料耗用、工時成本難以精準歸集到具體工單與產品,成本分析失真。

- 質量追溯困難:出現質量問題時,無法快速定位到具體的生產批次、工序、操作人員與設備,追溯鏈條斷裂。

企業已部署金蝶云星空管理財務、供應鏈與生產計劃,并引入了一套專業的MES系統管理車間現場。兩系統獨立運行,形成了“計劃層”與“執行層”的數據鴻溝。

二、 深度集成解決方案設計

金蝶云星空提供的專業信息系統集成服務,并非簡單的數據接口對接,而是基于業務場景的深度流程融合。核心設計方案如下:

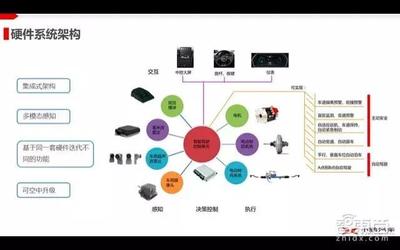

- 集成架構:采用基于ESB(企業服務總線)或API中臺的松耦合集成模式,確保兩系統獨立演進的實現穩定、高效、安全的數據交換與業務協同。

- 核心業務流對接:

- 計劃下達流:金蝶云星空中的生產任務單/工單(包含物料、BOM、工藝路線、計劃時間)自動同步至MES,作為車間執行的唯一依據。

- 物料配送流:MES根據工單生成精準的物料需求,觸發云星空中的庫存預留與配送指令,實現JIT配送,并反饋實際發料、耗用及退料數據,實時更新庫存。

- 執行反饋流:MES實時采集工序報工(開始、結束、數量)、設備狀態、工時數據,同步回寫至云星空對應工單,實現生產進度可視化與工時統計。

- 質量管控流:MES中的質檢數據(工序檢、入庫檢)及不良品處理信息同步至云星空,關聯采購、生產、庫存模塊,形成閉環質量追溯。

- 成本歸集流:實時的物料耗用與工時數據為云星空成本模塊提供精準計算基礎,實現工單級實際成本核算。

- 完工入庫流:MES確認工單完工后,自動在云星空生成產品入庫單,完成物流與價值流的同步。

- 主數據統一:確保物料、BOM、工藝路線、員工、設備等基礎數據在兩系統中編碼、含義一致,由云星空作為主數據源進行統一分發與管理。

三、 實施成效與價值體現

通過為期三個月的集成項目實施與優化,該企業實現了顯著的運營提升:

- 效率提升:計劃到執行的耗時縮短70%,數據錄入人工減少90%,生產報表實時生成。

- 透明度增強:訂單全流程進度可視,準交率提升25%,客戶投訴率大幅下降。

- 成本控制:物料損耗降低15%,工時利用率提升20%,成本核算精度達到95%以上。

- 質量追溯:實現從原材料到成品的正向追溯與從成品到原料的反向追溯,追溯時間從小時級降至分鐘級。

- 決策支持:基于融合的實時數據,管理層能夠精準分析產能瓶頸、質量波動與成本構成,驅動持續改善。

四、 關鍵成功因素與啟示

- 業務驅動,而非技術驅動:集成方案始終圍繞解決核心業務痛點設計,流程梳理先行。

- 清晰的集成邊界與責任:明確界定ERP與MES各自的核心管理領域(ERP強于計劃與資源,MES強于執行與控制),避免功能重疊。

- 分步實施,持續迭代:優先打通“工單下達-報工入庫”主流程,再逐步擴展質量、設備、物料等深度集成,控制項目風險。

- 重視變革管理與培訓:系統集成改變了原有工作習慣,需配套進行組織流程優化與人員技能培訓。

###

金蝶云星空與MES的深度集成,實質上是將ERP的“大腦”與MES的“四肢”通過“神經網絡”緊密連接,構建起制造業全價值鏈的數字孿生。本案例表明,成功的集成不僅是技術的聯通,更是管理理念、業務流程與數據的全面融合。對于志在實現智能化升級的制造企業而言,選擇具備深厚行業Know-How與成熟集成能力的平臺及服務伙伴,是通往“透明工廠”與“智能制造”的可靠捷徑。